Los recipientes de presión tales como tuberías, plomería, cilindros de gas, boilers, tanques de almacenamiento y tanques de combustible, normalmente requieren pasar por una prueba hidrostática en búsqueda de fugas y analizar su desempeño. Hacer pruebas de los recipientes de presión para transportar y almacenar gases es vital porque dichos contenedores, si fallan estando bajo presión, pueden explotar. La prueba hidrostática es una prueba estándar muy conocida por la industria, que consiste en llenar un recipiente o sistema de tuberías con un líquido, normalmente agua, y añadir presión para una prueba específica de presión, la perdida de presión podría indicar fuga. También se puede añadir un tinte para que la identificación visual del lugar de la fuga sea más fácil.

Estos recipientes de presión normalmente se construyen con aleaciones de acero al carbón que generalmente son propensos a corrosión electroquímica durante las pruebas hidrostáticas y durante procesos de traslados y almacenamiento, especialmente si no se secan debidamente y/o se protegen usando un suplemento anticorrosivo o purgando el gas inerte. El agua usada en la prueba hidrostática suministra electrolitos requeridos para la célula electroquímica de corrosión. La calidad del agua usada para la prueba hidrostática varía desde agua desionizada de alta calidad hasta el agua de mar o salitre sumamente corrosiva. El tipo de agua usada influye directamente en la tasa en la que la corrosión electroquímica inicia y se propaga. Los aditivos químicos, es decir, inhibidores de vapor y/o contacto de corrosión (VCI), neutralizadores de oxígeno o una combinación de los tres pueden agregarse al agua para prevenir o contrarrestar la corrosión.

En el manejo del agua de las pruebas hidrostáticas, la prevención de contaminantes y medidas de control deben implementarse. Esto se puede lograr de la siguiente forma:

- Usando la misma agua de prueba hidrostática para realizar múltiples pruebas para conservar agua y minimizar vertidos de efluentes potencialmente contaminados.

- Reduciendo la concentración de inhibidores de corrosión u otros químicos usando agua de alta calidad como, por ejemplo, agua desionizada o agua de osmosis reversa.

- Seleccionando las alternativas menos dañinas en cuanto a toxicidad, que sean seguras de operar, biodegradables, y cuidando el potencial de bioacumulación.

- Dosificar acorde con los requerimientos de las normas locales y recomendaciones del proveedor.

- Supuesta descarga de aguas de pruebas hidrostáticas en el océano, agua superficial o sustratos son las únicas alternativas factibles para su desecho. En ese caso, el plan de desecho del agua de prueba hidrostática debe prepararse y monitorearse considerando la ubicación y tasa de descarga, dispersión del uso químico (si es que lo hay), riesgo ambiental.

Tanto el oxígeno como el agua son elementos esenciales para que el óxido se forme. Incluso después de varias semanas, metales ferrosos inmersos no se oxidarán en agua desoxigenada. Desaireación mecánica y desoxigenación química, es decir, neutralizadores de oxígeno, contrarrestan eficazmente la corrosión mientras que el electrolito tratado este en contacto con el substrato metálico. Los desaireantes mecánicos trabajan calentando el agua y ventilando los gases. Esta operación reduce el oxígeno en la estructura a más del 99%, dejando las concentraciones medidas de oxígeno en el rango de partes por billones. Sin embargo, en agua potable y en temperaturas de agua de caldera, por ejemplo, incluso este nivel puede crear corrosión severa. Por lo tanto, los últimos rastros de oxígeno deben ser químicamente neutralizados en el agua potable dosificando químicos neutralizadores de oxígeno en la misma, usualmente en concentraciones de partes por millón. La desaireación mecánica adecuada es necesaria para un eficaz programa de tratamiento de neutralizar oxígeno en agua, que cuando es bien ejecutado es una opción económica, lo que no sucede con el costoso proceso de desaireación mecánica.

Las desventajas y limitaciones de usar desaireación/desoxigenación para controlar la corrosión resultan del distintivo potencial para que la corrosión instantánea se inicie espontáneamente cuando los recipientes de prueba sean vaciados del agua tratada de la prueba hidrostática y queden expuestos al oxígeno atmosférico. Cuando el oxígeno tiene acceso a un substrato metálico húmedo, el proceso de corrosión se acelera. Sin embargo, se propaga más rápido en áreas con concentración de oxígeno más baja. Si el área del electrolito adyacente al metal muestra baja concentración iónica metálica, la región se volverá anódica para el resto de la superficie metálica. Como consecuencia, estas áreas se corroerán rápidamente para aumentar la concentración local de iones. Otro riesgo que a menudo se pasa de largo, está asociado con el uso de neutralizadores de oxígeno o incompatibilidad con biocidas. Este es un grave problema en la industria petroquímica. Por ejemplo, a menudo se requiere tomar decisiones ya sea que el control de la corrosión inducida por microbios toma precedencia sobre el control de corrosión electroquímico o viceversa. Sin embargo, esto requiere un estudio por separado.

El uso de inhibidores de corrosión de contacto para para la prueba hidrostática en vez del uso de métodos de desaireación/desoxigenación son favorecidos por muchos fabricantes porque tienen muchas desventajas claras. Los químicos utilizados como inhibidores de corrosión de contacto normalmente son orgánicos o inorgánicos y varían en un amplio rango de seguridad, eficacia y toxicidad. Además, usar un inhibidor de contacto de corrosión altamente eficaz, no tóxico, seguro y amigable con el medio ambiente es bastante deseable dado los grandes volúmenes de agua usada para la prueba hidrostática, especialmente cuando se usan grandes recipientes como boilers o tuberías.

Boiler De 170,000 litros Boiler De 170,000 litros |

|

El agua tratada de la prueba hidrostática tendrá que ser desechada en algún momento. El destino de esta agua de prueba hidrostática será determinado que químicos están mesclados dentro de ella. Ya sea que el tratamiento de desecho sea in-situ o llevado lejos, lo cual no es muy deseable porque es bastante costoso. ¿Y si pudiera ser desechado con seguridad en el alcantarillado municipal o esparcido sobre sustratos para suprimir el polvo de sitios de construcción o usarse para regar plantas o cultivos sin dañar el medio ambiente ni animales ni humanos?

AxxaVis™ HST-10 de ZERUST® es eficaz un aditivo inhibidor de corrosión para pruebas hidrostáticas, seguro de usar, no tóxico y ademases amigable con el medio ambiente, está elaborado con aditivos de grado alimenticio. Las concentraciones que deben usarse están determinadas en base a la dureza del agua su contenido de cloruro. AxxaVis™ HST-10 ofrece un excelente inhibidor de corrosión de contacto para todos los metales ferrosos durante las operaciones de pruebas hidrostáticas, así como inhibición superior contra corrosión instantánea después de drenar la solución de prueba hidrostática y periodo de secado de las superficies internas del recipiente.

|

|

|

Un importante fabricante de equipo original sufrió severos problemas de corrosión en sus unidades a causa de su obligada operación de prueba hidrostática. las fotos muestran la placa corroída dentro de una unidad típica, inmediatamente después de drenar el agua de la prueba hidrostática.

|

|

| Inmediatamente Después De La Prueba Hidrostática-Corrosión Avanzada EN Placa De Tapa. | |

AxxaVis™ HST-10 Fue Añadido Al Agua Para Prueba Hidrostática. La Foto De Abajo Muestra La Prueba De La Unidad Una (1) Semana Después De La Prueba Hidrostática.

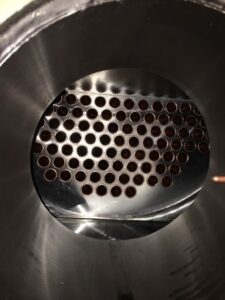

Un Fabricante De Intercambiadores De Calor Sufría Por Corrosión En Las Superficies Internas De Los Tubos Durante Y Después De La Prueba Hidrostática Debido A La Naturaleza Corrosiva Del Agua Usada Para La Prueba Hidrostática. Añadir 1% De HST-10 Al Agua De Prueba Resolvió Su Problema.

|

|

|

Un Laboratorio Independiente Determino En Una Prueba De Picos De Sustratos, Que Es Posible Transmitir Y Distribuir Una Solución Limpia Y Usada De AxxaVis™ HST-10 Que Este Libre De Aceites Y Contaminantes Solubles, Sobre Sustratos. Además, Descartar La Solución Usada Y Limpia De HST-10 En Los Desagües Municipales También Posible. Sin Embargo, En Ambos Casos, Las Autoridades Locales Mantienen La Jurisdicción Sobre El Manejo De Flujo De Residuos Y Debe Consultarlos Antes De Desechar Cualquier Solución De HST-10.

Conclusión:

En el manejo de agua de pruebas hidrostáticas, la prevención de contaminantes y medidas de control deben implementarse. AxxaVis™ HST-10 ofrece las siguientes ventajas:

- Usar la misma agua de prueba hidrostática para múltiples pruebas para conservar agua y minimizar vertidos de efluentes potencialmente contaminados;

- La solución AxxaVis™ HST-10 fácilmente puede ser analizada y reabastecida para extender su uso.

- Reduce la concentración de inhibidores de corrosión u otros químicos usando agua de alta calidad como desionizada o agua de osmosis inversa;

- Es sumamente recomendado el uso de agua de buena calidad para pruebas hidrostáticas ya que eso permite que haya menores concentraciones de inhibidores de corrosión. Sin embargo, AxxaVis™ HST-10 está diseñado para ser eficaz incluso con agua de baja calidad como el agua potable de ciudad o agua con alta dureza y cloruros. Por lo tanto, la cantidad de concentración será dictada por la calidad del agua en la que se usa.

- Seleccionando las alternativas menos dañinas en cuanto a toxicidad, que sean seguras de operar, biodegradables, y potencial de bioacumulación;

- AxxaVis™ HST-10 está hecho usando aditivos grado alimenticio que no son tóxicos, y son seguros de operar, son 100% biodegradables, y tiene cero potencial de bioacumulación.

- Dosificar de acuerdo con los requerimientos de las normas locales y recomendaciones del proveedor.

- Si la descarga de aguas de pruebas hidrostáticas en el océano, agua superficial o sustratos son las únicas alternativas factibles para su desecho. En ese caso, el plan de desecho del agua de prueba hidrostática debe prepararse considerando la ubicación y tasa de descarga, dispersión del uso químico (si es que lo hay), riesgo ambiental y monitoreo requerido.

- Las soluciones limpias de AxxaVis™ HST-10 pueden desecharse en los sistemas de desagüe municipal o propagarse o difuminarse sobre los sustratos. Sin embargo, es importante que primero consulte con las autoridades locales. El desecho en vías fluviales o de mar está prohibido.

AxxaVis™ HST-10 ofrece eficaz y robusta protección anticorrosión de contacto durante programas a corto o largo plazo de pruebas hidrostáticas, así como también brinda eficaz inhibición de corrosión instantánea en superficies mojadas después del drenado de aguas de las pruebas de hidrostáticas. Además, las superficies tratadas que están secas y expuestas en ambientes controlados de ≤ 77oF (25oC) y ≤ 55% RH les otorga protección anticorrosión a corto plazo hasta por 30 días o más sin usar inhibidores de corrosión adicionales.